La lunga strada dalla frutta al prodotto di alta qualità

La frutta matura al punto giusto viene lavorata immediatamente dopo la consegna e questo è l’unico modo per ottenere risultati ottimali. Durante la stagione Zipperle trasforma ogni giorno 2.000 tonnellate di frutta in succo e concentrato di frutta e 1.200 tonnellate di frutta in purea. Ciò è reso possibile da tecnologie all’avanguardia, innovazione continua e circa 200 dipendenti, che lavorano su tre turni da giugno a ottobre, 24 ore su 24, 7 giorni su 7.

Solo così è possibile garantire l’immediata lavorazione della frutta nella consueta qualità Zipperle.

RACCOLTA DELLA FRUTTA

Il nostro ufficio acquisti lavora a stretto contatto con i nostri agricoltori e fornitori. Solo uno scambio di informazioni stretto e costante garantisce una consegna rapida della frutta e quindi i migliori risultati nella raccolta e nella lavorazione.

Quando arriva il momento del raccolto, i frutti vengono raccolti con cura. Una cassa piena di mele può pesare fino a 350 kg. I contadini consegnano le loro numerose cassette piene ai punti di raccolta e alle cooperative frutticole. Da lì arrivano direttamente alla Zipperle. Ogni ora vengono consegnati innumerevoli frutti che vengono immediatamente portati alle rispettive stazioni di lavorazione.

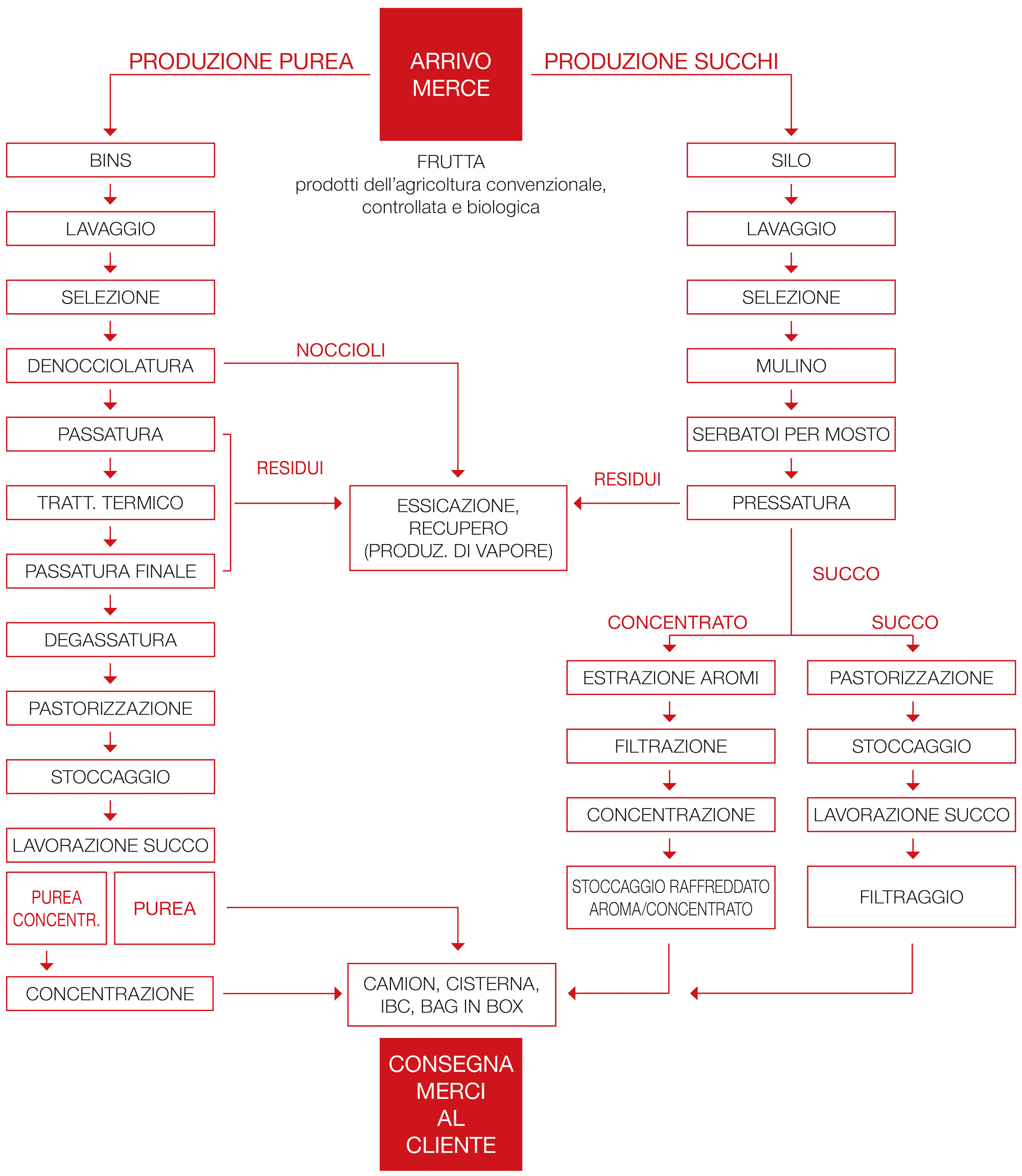

I processi di lavorazione differiscono a seconda del tipo di frutta e di prodotto, per cui i frutti vengono trasformati in semilavorati di alta qualità per l’industria alimentare e delle bevande in tutto il mondo.

TECNOLOGIA ED INTELLIGENZA UMANA

Arrivati alla stazione di scarico i frutti rotolano direttamente dentro l’acqua e vengono trasportati delicatamente in avanti. Anche le drupacee consegnate vengono lavate delicatamente e passate attraverso i canali interni di trasporto. Un sofisticato sistema di gestione dell’acqua assicura che non ne venga persa nemmeno una goccia. In questo modo, non solo proteggiamo le nostre risorse naturali, ma riduciamo anche l’impatto sull’ambiente, lavorando in modo ancora più efficiente.

Il frutto poi nuota verso le singole stazioni sulle linee di lavaggio. Facendo così i frutti rimangono intatti e vongono parzialmente puliti. Piccole foglie e steli vengono setacciati.

I frutti vengono poi lavati più volte e selezionati a mano sui nastri di cernita. Solo allora i frutti arrivano alle presse e alle linee di purea.

La tecnologia all’avanguardia è utilizzata in tutto il ciclo produttivo. Un esempio è il sistema di ultrafiltrazione, dove vengono filtrate tutte le più piccole particelle, facendo così uscire il succo più puro, limpido e dal gusto migliore.

TECNOLOGIA ED INTELLIGENZA UMANA

Arrivati alla stazione di scarico i frutti rotolano direttamente dentro l’acqua e vengono trasportati delicatamente in avanti. Anche le drupacee consegnate vengono lavate delicatamente e passate attraverso i canali interni di trasporto. Un sofisticato sistema di gestione dell’acqua assicura che non ne venga persa nemmeno una goccia. In questo modo, non solo proteggiamo le nostre risorse naturali, ma riduciamo anche l’impatto sull’ambiente, lavorando in modo ancora più efficiente.

Il frutto poi nuota verso le singole stazioni sulle linee di lavaggio. Facendo così i frutti rimangono intatti e vongono parzialmente puliti. Piccole foglie e steli vengono setacciati.

I frutti vengono poi lavati più volte e selezionati a mano sui nastri di cernita. Solo allora i frutti arrivano alle presse e alle linee di purea.

La tecnologia all’avanguardia è utilizzata in tutto il ciclo produttivo. Un esempio è il sistema di ultrafiltrazione, dove vengono filtrate tutte le più piccole particelle, facendo così uscire il succo più puro, limpido e dal gusto migliore.

STOCCAGGIO E CARICO

Nella nostra cantina possiamo stoccare il doppio della produzione di vino dell’Alto Adige.

Nella nostra cantina vengono conservati oltre 65 milioni di litri di succhi, concentrati e puree di frutta in modo adeguato. Nelle nostre numerose cisterne, succhi e puree di frutta vengono conservati sterili e talvolta a temperatura controllata, mentre concentrati e aromi vengono conservati a temperatura costantemente raffredata.

Per il caricamento, i prodotti sterili stoccati vengono raffreddati a 0°C e preparati in serbatoi di miscelazione coibentati. I prodotti sensibili attendono la loro consegna just-in-time in fusti sterili, autocisterne o contenitori sotto il più rigoroso controllo della garanzia di qualità.

Oltre a presentare un certificato di pulizia valido, tutte le cisterne vengono anche rigorosamente controllate internamente e disinfettate prima del carico. Nei fusti di ferro monouso ma ricondizionati viene usata una doppia sacca interna per la sicurezza. I box da 1000 litri riutilizzabili vengono puliti internamente e poi riempiti con sacchi asettici.

I nostri clienti vengono serviti il più rapidamente possibile grazie alla preparazione e miscelazione delle merci molto ampia e flessibile. Tra l’ordine e il caricamento per la consegna passano un massimo di 72 ore!